Ein innovatives Antriebskonzept markiert den Start

Wir schreiben das Jahr 2012: Während die Wild & Küpfer AG bereits seit über 35 Jahren für komplexe Kunststoffteile und Baugruppen höchster Qualität steht, sind die innovativen Servomold-Systemlösungen frisch am Markt und bislang nur in einer Handvoll Produktionshallen im Einsatz. In der Entspindelung von Schraubgewinden kann Servomold durch die sauberen, wiederholgenauen Systeme jedoch schnell einen guten Ruf aufbauen.

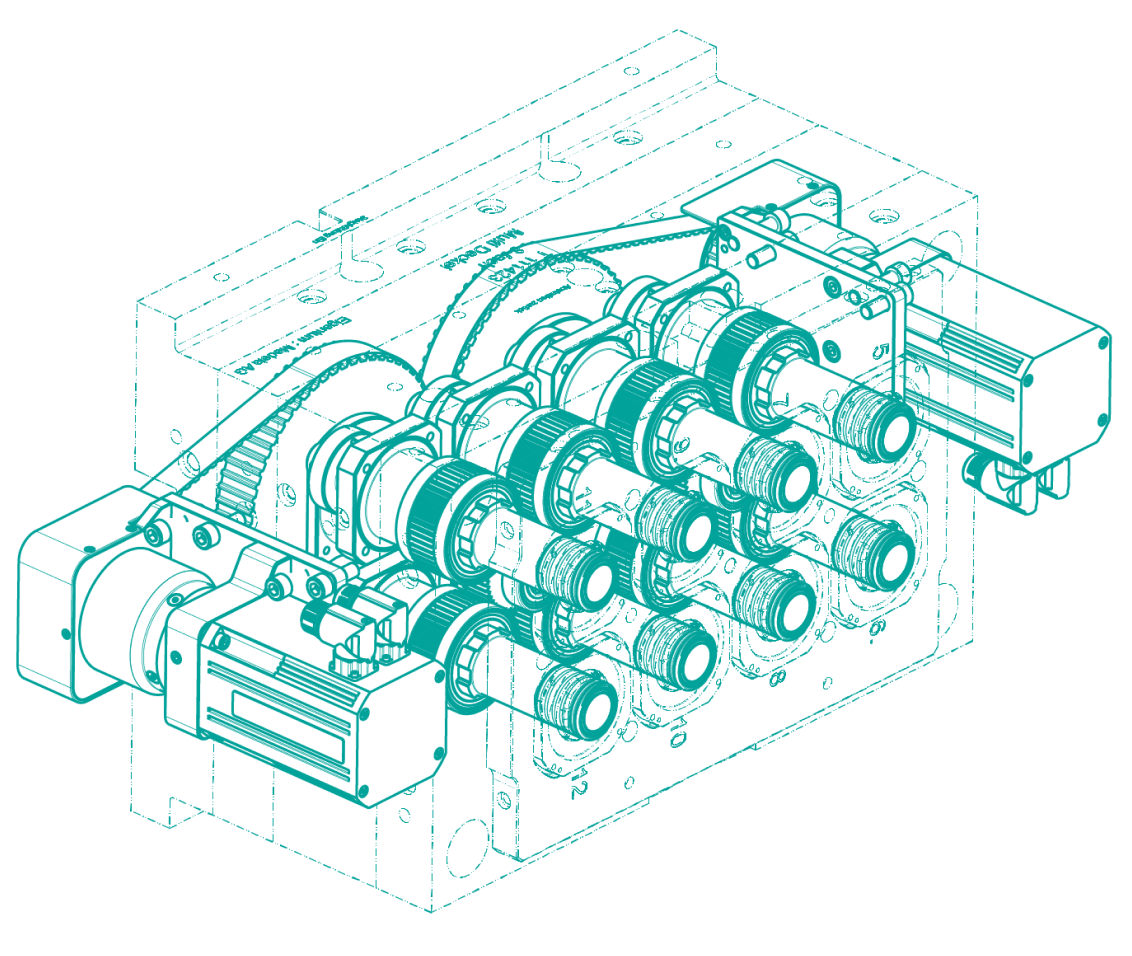

Auf der Messe Euromold werden die Experten von Wild & Küpfer AG im Jahr 2011 erstmals auf die Lösungen der Firma aus dem Odenwald aufmerksam und sind bald darauf bereit, die mit Servomotoren betriebene Ausschraubeinheit in ein Werkzeug zu integrieren. Hierfür wird ein Achtfach-Ausschraubsystem mit zwei Vierfach-Ausschraubeinheiten beauftragt, dessen Bauweise auf Anhieb überzeugt: Die Einheiten lassen sich ohne seitlich überstehende Teile vollständig in den Standard-Werkzeugaufbau integrieren und auch die Bauhöhe der Werkzeughälfte fällt ohne Anbauten wie Zahnstangen, Stützen oder Hydraulikzylinder vergleichsweise kompakt aus.

CTO / Mitglied der Geschäftsführung, Wild & Küpfer AG

Das neue Werkzeug erfüllt die Erwartungen

Die Servomold-Konstrukteure erhalten grünes Licht für den Bau der elektrischen Ausschraubeinheit und nehmen sich der Herausforderung an, die bestehende Lösung des Kunden durch ein System zu ersetzen, das neben platzsparender Bauweise noch zahlreiche weitere Optimierungen mich sich bringt: Von der kurzen Ausschraubzeit, die die Zykluszeiten im Prozess um ca. 20 Prozent senkt, bis hin zu präziser Einstellung und Überwachung aller Prozesse, welche die zugehörige Steuerungseinheit und deren Software möglich machen.

Und so wird die neue Ausschraubeinheit Wirklichkeit, die gleichzeitig die hohen Erwartungen des Kunden erfüllt: Dank der Kombination aus Ausschraubhälfte und Servo-Steuerung lassen sich die Bewegungsabläufe der Entspindelung auf nie da gewesene Weise optimieren. Das Schweizer Unternehmen, das schon längere Zeit Verbesserungen bei Antrieben in Spritzgießwerkzeugen und speziell bei Ausdreh-Mechaniken anstrebte, zeigt sich äußerst zufrieden mit der neuen Technologie. Die Stärken und Vorteile der neuen Ausschraubeinheit hat Wild & Küpfer AG bereits 2012 im Magazin PLASTVERARBEITER zusammengefasst:

„Die mechanischen und steuerungstechnischen Eigenschaften der servoelektrisch angetriebenen Ausschraubeinheiten sind überzeugend und stellen eine passende Ergänzung zu unseren eigenen technischen Entwicklungen dar. Wir haben den Einsatz der Ausschraubeinheit nach gründlicher Vorbereitung als zukunftsweisende Entscheidung geplant und dies hat sich als richtig erwiesen.

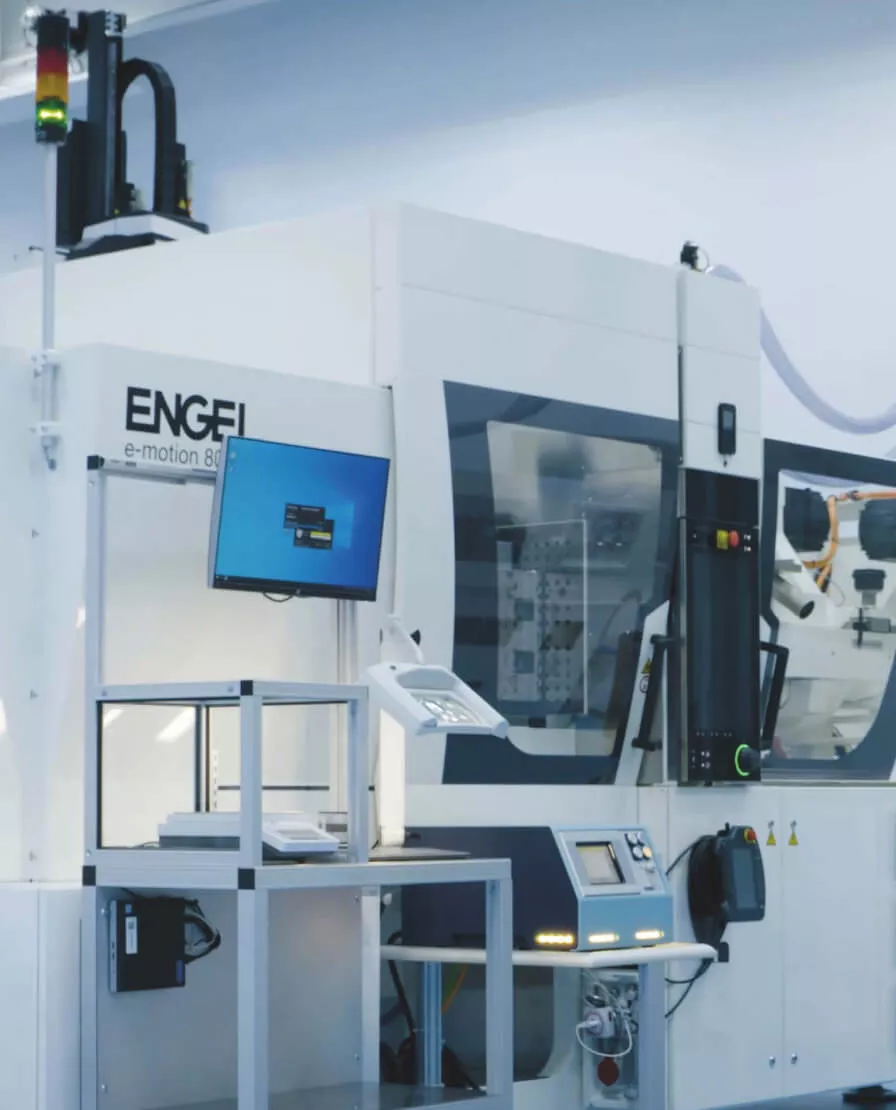

Das Werkzeug ist einfach einzurichten und in Betrieb zu nehmen. Es hat sich im Betrieb als robust und zuverlässig bewährt. Der Aufwand für Wartung und vorbeugende Instandhaltung ist gering. Auch im Hinblick auf die Wirtschaftlichkeit unserer Fertigung haben sich unsere Erwartungen mehr als erfüllt – wir konnten die Zykluszeit deutlich senken. Zusätzlich haben wir einen Technologie-Gewinn erzielt: Die Ausschraubeinheiten sind für den Einsatz im Reinraum geeignet. Denn das System arbeitet ohne Hydrauliköl oder Druckluft, und für die Mechanik ist nur eine sehr geringe Menge an Schmiermitteln notwendig.“

Projektübersicht

Sprung in die Gegenwart

Servomold-System hält die Stellung in Schmerikon

Ziemlich genau elf Jahre nach Einbau und Inbetriebnahme läuft das Werkzeug bis auf wenige ersetzte Verschleißteile wie Zahnriemen unverändert reibungslos und entformt dieselben Verschlusskappen mit bewährter Effizienz. Auch die Meinung bei Wild & Küpfer AG bleibt positiv und die Mitarbeitenden im Werkzeugbau freuen sich über die langen Wartungsintervalle und den „seit Jahren einwandfrei“ laufenden Betrieb.

Über die Steuerung haben die Verantwortlichen nach wie vor die volle Kontrolle über den Prozess und können Bewegungen, Drehgeschwindigkeiten und Endpositionen frei programmieren. Während speziell konfigurierte Rampen ein werkzeugschonendes Anlaufen und Abbremsen garantieren, wird der Ausschraubvorgang bis ins Detail überwacht und die kleinste Unstimmigkeit direkt erfasst.

Mit ihrem reibungslosen Zusammenspiel aus Hard- und Software bildete die Ausschraubeinheit zusätzlich ein ideales Fundament für weitere gemeinsame Entwicklungen.

Leiter Technik / Projektmanagement, Wild & Küpfer AG

Für langfristige Partnerschaften konfiguriert

Zahlreiche Details und ganze Baugruppen entwickeln sich über die Jahre hinweg konstruktiv weiter, doch die Funktionsweise unserer Ausschraubeinheiten bleibt bis heute unverändert. Diese Langfristigkeit bezeugt für uns eine erfolgreiche Zusammenarbeit, in der wir auch lange nach der Inbetriebnahme – gemeinsam unternehmensübergreifend – immer wieder auf die ideale Lösung hinzuarbeiten. Denn was Servomold mit Kunden wie Wild & Küpfer AG verbindet, ist die Bereitschaft, Entwicklungen und Konstruktionen die notwendige Zeit einzuräumen, um eine Produktion von Kunststoffteilen zu gestalten, die auch über Jahrzehnte hinweg hervorragende Ergebnisse liefert. Auf weitere Jahre reibungslosen Betrieb!

Thomas Meister –

Geschäftsführer Servomold