Alles eine Frage des Antriebs?

Speziell bei Spritzgießmaschinen ist die Wahl des Antriebssystems von vielen Faktoren abhängig. Neben Betrachtungen zur Wirtschaftlichkeit rücken ökologische Fragen immer stärker in den Vordergrund. Zudem soll nicht nur Energie gespart, sondern gleichzeitig Zykluszeiten verkürzt und Stillstand verhindert werden.

Das gilt auch für die Wahl der Antriebslösung für rotatorische und translatorische Bewegungen in Spritzgießwerkzeugen. Hier kommen weitere Aspekte hinzu, wie z.B. die Verfügbarkeit, Wartungsbedarf, Prozesssicherheit etc. Vor allem für Unternehmen, die in großen Serien produzieren, fallen dabei schon kleine Optimierungen spürbar ins Gewicht. Betrachten wir die Stellschrauben noch einmal genauer, an denen Servotechnologie gegenüber anderen Antrieben den entscheidenden Unterschied machen kann.

Energiebedarf

Deutlich weniger Leistungsbedarf bei Servoantrieb

Die Energieeinsparung stellt sicherlich einen der Hauptgründe zur Anschaffung einer vollelektrischen Spritzgießmaschine dar, da diese nur beim Öffnen und Schließen des Spritzgießwerkzeugs und beim Einspritzen Leistung aufnimmt. Während der Haltephasen beläuft sich der Energieverbrauch auf praktisch gleich Null. Bei vollhydraulischen Maschinen hingegen muss das zur Energieübertragung dienende Öl stets mit dem maximalen Druck beaufschlagt sein, weshalb der Motor des Hydrauliksystems mit einem hohen Stromverbrauch arbeitet – die Folge ist ein deutlich geringerer Leistungsbedarf bei elektrischen Maschinen.

Gleiches gilt für den Einsatz servoelektrischer Antriebe in Spritzgießwerkzeugen – diese müssen erst gar nicht mit dem Hydrauliksystem der Spritzgießmaschine verbunden sein und arbeiten deshalb vollkommen unabhängig vom Betriebszustand der Maschine mit jederzeit vollem Leistungspotential und geringem Energiebedarf.

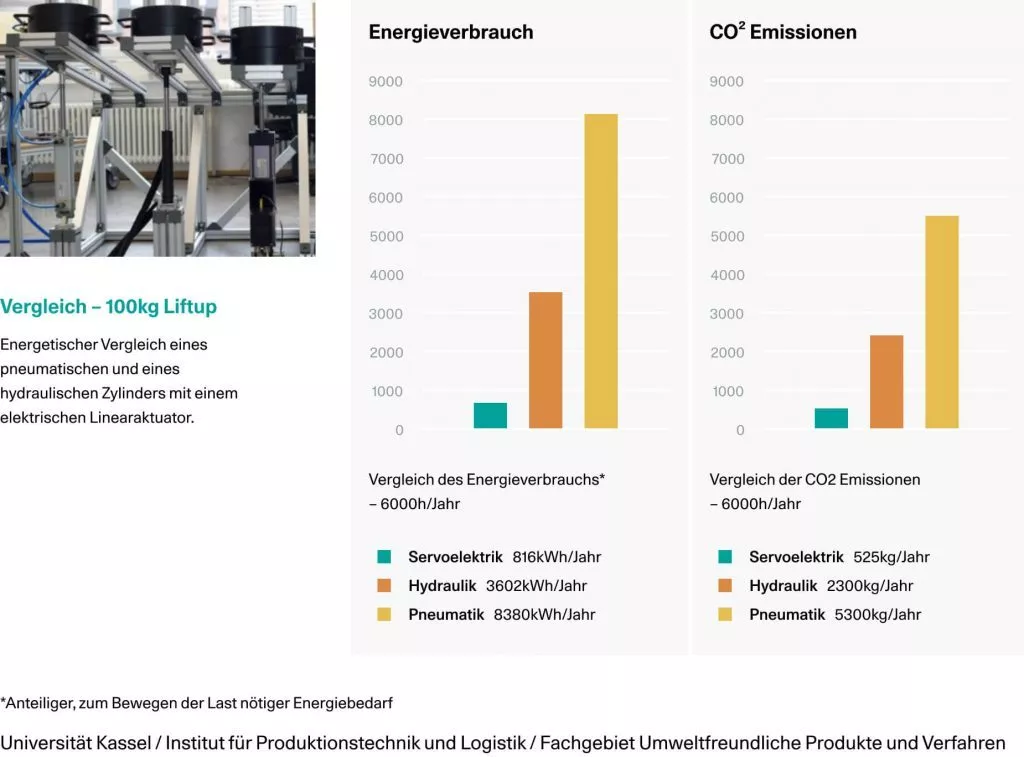

Veranschaulicht wurde dieser Unterschied in Sachen Energieeffizienz in einem an der Universität Kassel durchgeführten praktischen Vergleich zwischen hydraulischen, druckluftbetriebenen und elektrisch betriebenen Antriebseinheiten. Hierbei wurde jeweils mit einem pneumatischen, einem hydraulischen sowie einem elektrischen Linearzylinder eine Zuladung von 100 kg bewegt und die dafür erforderliche Energie gemessen. Der jeweils gemessene Energieverbrauch wurde anschließend mit einer realistischen Anzahl jährlicher Betriebsstunden (6000 Stunden im Drei-Schicht-Betrieb) multipliziert und belief sich am Ende auf 8.380 kWh jährlich für den pneumatischen Zylinder, 3.602 kWh für den hydraulischen Zylinder und 816 kWh für den elektrischen Zylinder. Damit zeigte der Linearzylinder eine Ersparnis von 77 Prozent gegenüber dem hydraulischen und sogar 90 Prozent gegenüber dem pneumatischen Zylinder. Die höhere Energieeffizienz bedeutet neben der Kosteneinsparung auch deutlich geringere CO² Emissionen in der Produktion.

Vergleich – Pneumatik vs. Hydraulik vs. Servoelektrik

Quelle: C. Pohl, C. Becker, J. Hesselbach, Universität Kassel

Wartungsbedarf

Ressourcenschonende Präzision und Sauberkeit

Wo können servoelektrische Antriebe neben hoher Effizienz und geringen Emissionen noch punkten? Durch die generell extrem hohe Präzision und Wiederholgenauigkeit – und damit einem minimalen Ausschuss und werkzeugschonendem Betrieb – macht sich die Schonung von Ressourcen bereits im geringeren Rohmaterialeinsatz, höherer Produktivität und geringerem Wartungsbedarf bemerkbar.

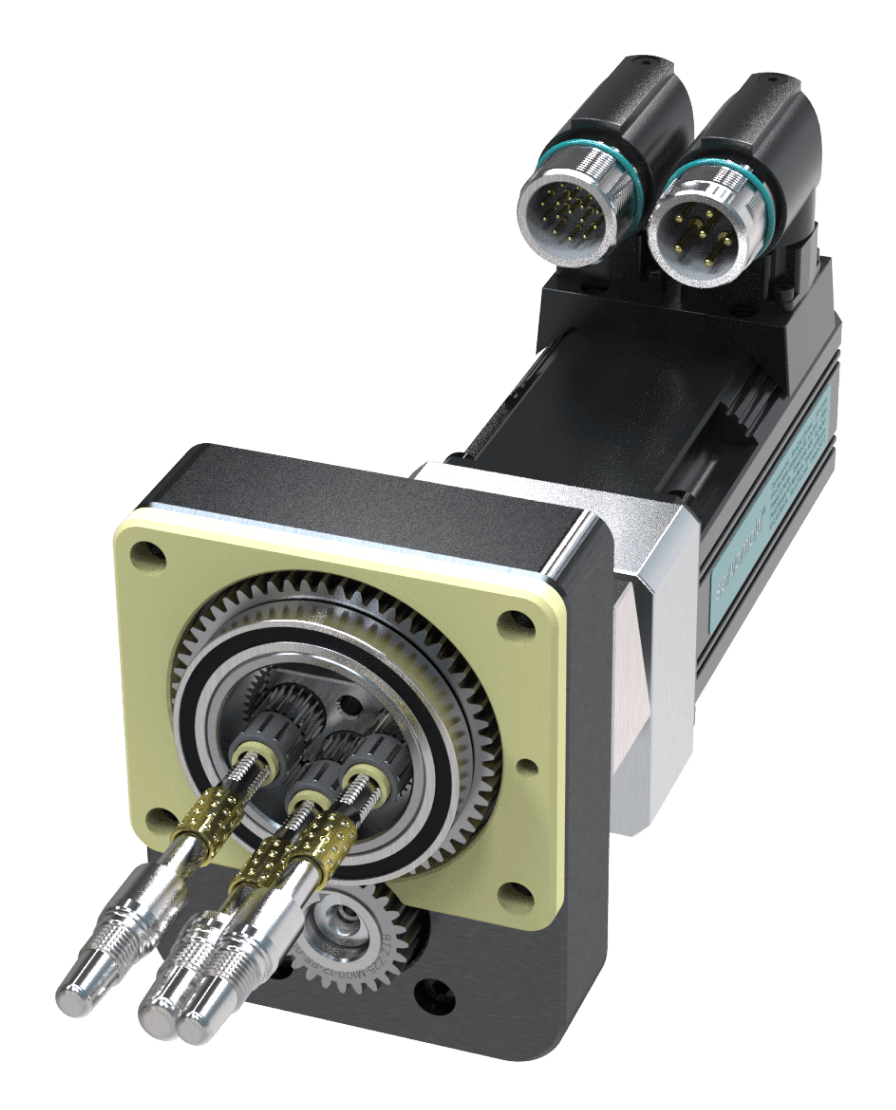

Im direkten Vergleich zur Hydraulik bietet der Servoantrieb bei gleicher Baugröße zwar weniger Drehmoment - deshalb muss die Mechanik in einem servogetriebenen System auf einen möglichst hohen Wirkungsgrad optimiert und genau abgestimmt werden. Der positive Nebeneffekt ist jedoch, dass während der translatorischen und rotatorischen Bewegungen dauerhaft wenig Reibung und Belastung entsteht. Ein weiterer Aspekt ist die punktgenaue und optimal anpassbare Bewegung servoelektrischer Antriebe. Weil geringere mechanische Kräfte wirken, arbeiten servogetriebene Systeme daher auch deutlich werkzeugschonender, mit geringerem Schmiermittelbedarf und längeren Wartungszyklen.

Servoantriebe können nicht leckschlagen und arbeiten ohne Verbrauchsmaterialien wie z.B. Öl oder Filter – sie sind deshalb ideal für Reinraumbedingungen geeignet. Aber auch konventionelle Produktionsumgebungen profitieren von der Ölfreiheit durch eine deutlich gesteigerte Sauberkeit und einem beschleunigten Produktionsanlauf da kein Öl erwärmt werden muss – kurz: viel weniger Ressourcen.

Produktionseffizienz

Servoantriebe punkten in Schnelligkeit

Durch Servoantriebe unterstützte Maschinen arbeiten nicht nur präzise und wiederholgenau, sondern auch schnell. Die Einsparung von Zykluszeiten speziell beim Aus- oder Einspindeln (Aus- oder Eindrehen) von Gewindekernen ist gegenüber Hydromotoren signifikant. So werden Zeiten beim Entspindeln von Gewindekernen oftmals nicht nur um weit mehr als die Hälfte reduziert – auch durch parallele Abläufe können Unternehmen mit dem Einsatz von Servoantrieben Zeiteinsparungen realisieren. Bei hydraulischen Antrieben ist dies oft nicht möglich, da nur ein begrenzter Ölvolumenstrom vorhanden ist und die Spritzgießmaschine etwa während der Öffnungsbewegung die Möglichkeiten für zusätzliche, parallele Abläufe einschränkt. Die kontinuierliche Wiederholbarkeit des Prozesses sorgt zusätzlich für eine höhere Produktionseffizienz, und, in Summe: einen höheren Output.

Fazit

Nicht nur investieren,

sondern auch sparen

Der Trend hin zu vollelektrischen Maschinen ist schon seit den achtziger Jahren erkennbar und nimmt gerade in den letzten Jahren immer weiter zu. Die logische Konsequenz dabei ist, auch bei Prozessen wie Sie in Spritzgießwerkzeugen zu finden sind, die energieaufwändige Hydraulik durch hochpräzise und effiziente Servoantriebe zu ersetzen. Denn auf lange Sicht gesehen profitieren gerade Unternehmen mit hohen Produktionsvolumina von den Einsparungen, die in jedem µm stecken.

Gerade in Reinraumumgebungen geht der Trend aufgrund der geringen Emissionen, der Schnelligkeit und Präzision und ihrer energieeffizienten Arbeitsweise eindeutig in Richtung vollelektrischer Maschinen. Wenn Sie sich für den Einsatz eines servoelektrischen Systems zur Realisierung rotatorischer und translatorischer Bewegungen in Ihrem Spritzgießwerkzeug interessieren – fragen Sie am besten Experten, um die Vorteile der Technologie mit jeder Bewegung voll ausschöpfen zu können.