Sauberkeit

Die optimale Lösung für höchste Reinraumklassen

Wo höchste Reinlichkeit zählt, darf schon gar kein Tropfen Öl die ganze Arbeit ruinieren. Spritzgießwerkzeuge und -maschinen, die mit hydraulischen Lösungen arbeiten, stoßen im Reinraum jedoch an ihre Grenzen. Nur mit erheblichem Mehraufwand und umfassende Maßnahmen durch Einhausung der Hydraulikblöcke oder durch den Einsatz spezieller, FDA oder NSF zugelassener Schmierstoffe und Hydrauliköle können die Risiken einer Kontamination reduziert werden – geht das nicht einfacher?

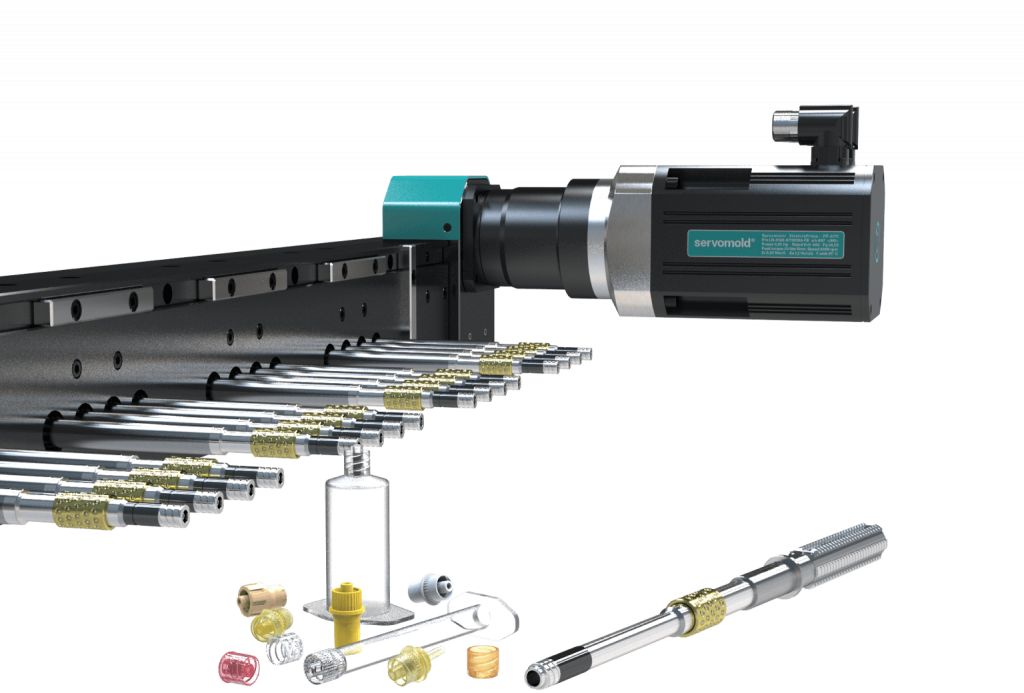

Bei den Spritzgießmaschinen für Reinraumanwendungen geht der Trend schon seit einigen Jahren eindeutig zum Einsatz vollelektrischer Maschinen – aber auch in Spritzgießwerkzeugen können hydraulische Antriebe komplett durch geeignete Servo-Systemlösungen ersetzt werden. Servomotoren arbeiten als bürsten- und lüfterlose Motoren vollkommen sauber, energieeffizient bei minimaler Verlustwärme und ohne Partikelemissionen. Die schmierstoffarme Technologie eignet sich deshalb ideal für Reinraumumgebungen bis Reinraumklasse ISO7 / GMP-C / 10.000. Kein Öl, kaum Partikel und noch dazu ein platzsparender Aufbau.

Auch die deutliche Reduzierung bis hin zum Verzicht auf Schmiermittel in Spritzgießwerkzeugen trägt zur Verminderung von Kontaminationsrisiken bei – dazu müssen Bewegungen jedoch mit höherer Präzision und Kontrollierbarkeit ausgeführt werden – auch dieser Aspekt lässt sich mit Servomotoren einfach realisieren.

Präzision und Kontrolle

Wo hohe Qualität gefragt ist, zeigen sich die Stärken

Neben der Kontaminationsfreiheit zählen auch herausragende Präzision und Fertigungsqualität zu den Hauptmerkmalen einer Reinraumproduktion. Die Basis hierfür schaffen Systeme, durch die sich Herstellungsprozesse und Werkzeug-Bewegungen in hoher Detailtiefe ausrichten und wiederholen lassen.

Ein wichtiger Aspekt ist z.B. die geforderte Gratfreiheit bei Kunststoffteilen, die später mit Blut in Kontakt sind – so müssen z.B. Spritzgießwerkzeuge für Luer-Lock-Systeme mit sehr geringen Toleranzen und engsten Spaltmaßen gefertigt werden. In Verbindung mit der geforderten Schmiermittelfreiheit und hochdynamischen Bewegungen für kurze Zykluszeiten entsteht eine Situation, die sich mit den begrenzt einstellbaren hydraulischen Systemen schwer kontrollieren lässt.

Servoantriebe lassen sich durch den am Servomotor verbauten Lagegeber – wie etwa ein elektromagnetischer Resolver oder optoelektronische Absolutwertgeber – sensibel und punktgenau steuern. Je nach System wird eine Umdrehung der Motorwelle eines Servomotors in hunderte bis tausende von Inkrementen (Impulse) aufgelöst – der in der Servosteuerung verbaute Servoregler verwendet diese Signale, um den Servomotor mit einer Genauigkeit von wenigen Winkelminuten präzise zu steuern. Somit lassen sich Mechaniken auf 1/100stel Millimeter genau positionieren, ohne die Notwendigkeit, einen Endanschlag zu nutzen. Drehmoment, Kräfte und Geschwindigkeiten können begrenzt und permanent überwacht, jede Art von Beschleunigung realisiert werden. Dadurch reduziert die Servotechnologie die mechanischen Belastungen, vermindert deutlich das Risiko für Beschädigungen und erhöht die Lebensdauer des Spritzgießwerkzeuges.

Prozesstransparenz

Nachweisbare Qualität und stabile Prozesse

Ohne entsprechende Servosteuerung bewegt sich ein Servomotor keinen Millimeter – diese Voraussetzung ist gleichzeitig die größte Stärke der Servo-Technologie. Moderne Servosteuerungen bieten nicht nur die volle Kontrolle der Bewegungen, sie ermöglichen auch die Erfassung relevanter Prozessparameter und tragen damit zur kontinuierlichen Überwachung der Produktqualität bei.

So ermöglicht die Analyse von Drehmoment und Temperatur des Servomotors direkte Rückschlüsse auf die Konstanz von Bewegungsabläufen und liefert damit wichtige Hinweise bei Prozessabweichungen. Veränderungen oder auch Verschleiß am Spritzgießwerkzeug lassen sich frühzeitig erkennen und es können gezielte Maßnahmen ergriffen werden.

Aber auch material- oder parameterbedingte Änderungen am Spritzgießprozess werden ersichtlich – so machen sich z.B. unterschiedliche Einspritzdrücke über die Veränderung der Entformkräfte bemerkbar. Hier bietet die Prozessüberwachung der Servosteuerung ideale Möglichkeiten, stabile und nachweisbare Prozesse sicherzustellen.

Energieeffizienz

Mit Servotechnologie ein Ass im Ärmel

Energiepreise befinden sich auf einem Rekordhoch, Produktionsstätten geraten unter Druck, ein Ende ist kaum in Sicht. Beim Thema Energieeffizienz zieht die Servotechnologie jedoch an allen Konkurrenten vorbei. Im Vergleich zu Hydrauliksystemen verbraucht die Servotechnologie 4-mal weniger Energie, pneumatisch-getriebene Systeme übertrifft sie gar mit 10-fach weniger Verbrauch. Wie kann Servoelektrik so viel Energie sparen?

Die Antwort liegt in der unkomplizierten Direktheit der Servomotoren. Sie setzen elektrische Energie sofort in eine Drehbewegung um und verbrauchen damit nur exakt so viel Strom, wie sie zum Zeitpunkt der Bewegung benötigen. Ein klarer Vorteil gegenüber hydraulischen Antrieben, in denen ein Elektromotor eine Pumpe antreibt, die den notwendigen Öldruck im System erzeugt. Dieser Öldruck muss in einem vollhydraulischen System permanent aufrechterhalten werden – in pneumatischen Systemen müssen zusätzlich zum Luftdruck sogar noch Leitungsverluste ständig ausgeglichen werden.

Passt Servotechnologie in Ihren Reinraum?

Viele Vorteile, aber lohnt sich das Investment auch langfristig? Die Rechnung sollte wie immer mit der Zukunft gemacht werden. Die Investition in ein servo-getriebenes System bedeutet stets auch eine Investition in mehr Kontrolle, Durchblick, Weitsicht. Die zur Ansteuerung von Servomotoren verwendeten Servosteuerungen erfassen alle Betriebsparameter und ermöglichen dadurch nicht nur die gezielte Steuerung, sondern auch die langfristige Optimierung von Prozessen und vorbeugende Wartungen. Diese transparenten Prozesse bilden die Basis der kontaminationsfreien Produktionshalle von morgen, in der Erfolg nicht dem Zufall, sondern der Präzision überlassen wird.