Fünf Herausforderungen, eine gemeinsame Lösung

Im Jahr 2016 kam die Krallmann Gruppe, damals einer der führenden Anbieter für innovative Komplettlösungen im Bereich der Kunststoffverarbeitung und im Werkzeugbau, mit einem Projekt auf uns zu, das die Expertise unserer Ingenieure forderte. Die Festo Polymer GmbH mit Sitz in Sankt Ingbert benötigte fünf Ausschraubeinheiten für ein Werkzeug, das komplex gestaltete Gehäuse für das pneumatische Wartungsgerät DB Mini der Mutterfirma Festo fertigt.

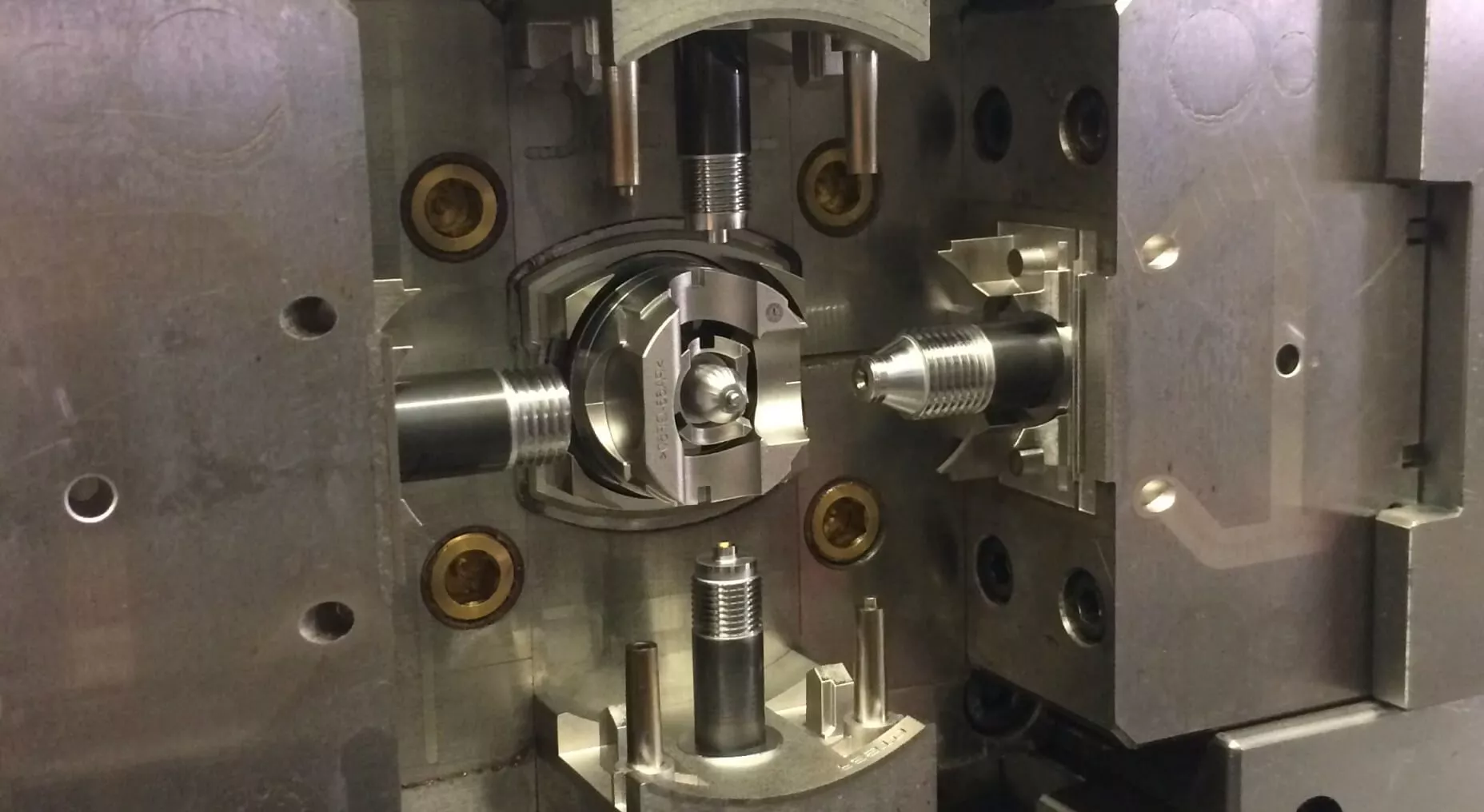

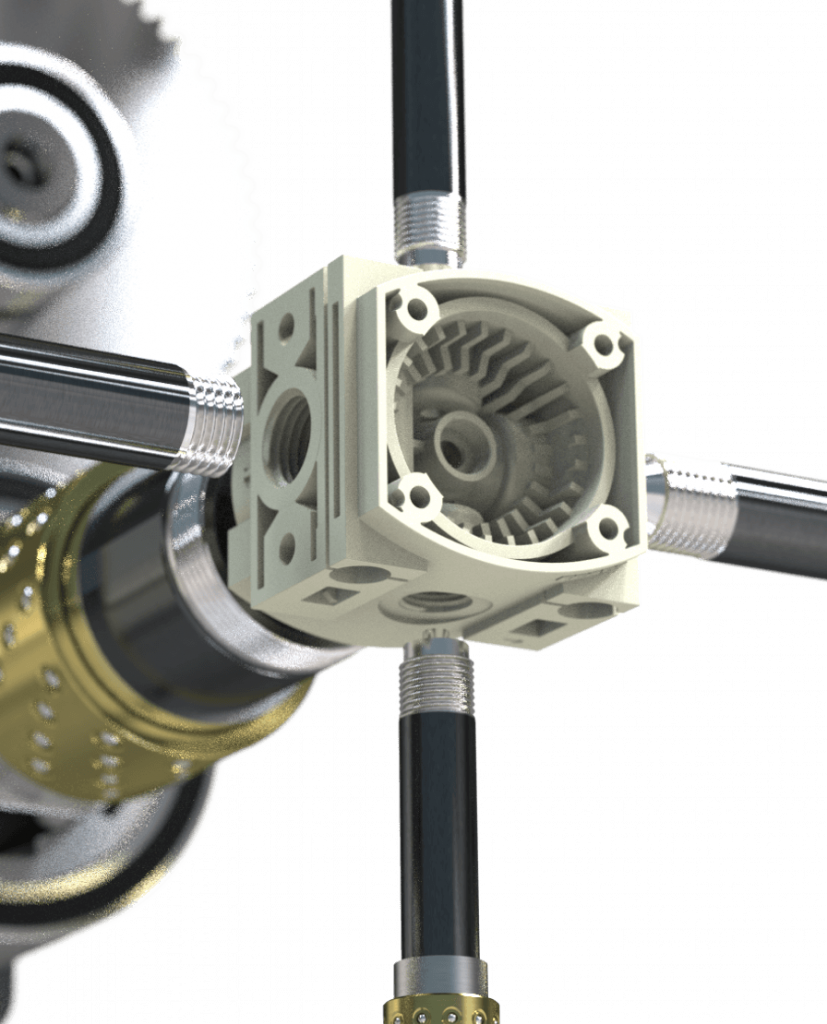

Festo Polymer stellt das würfelförmige Gehäuse mit rund 40 mm Kantenlänge aus

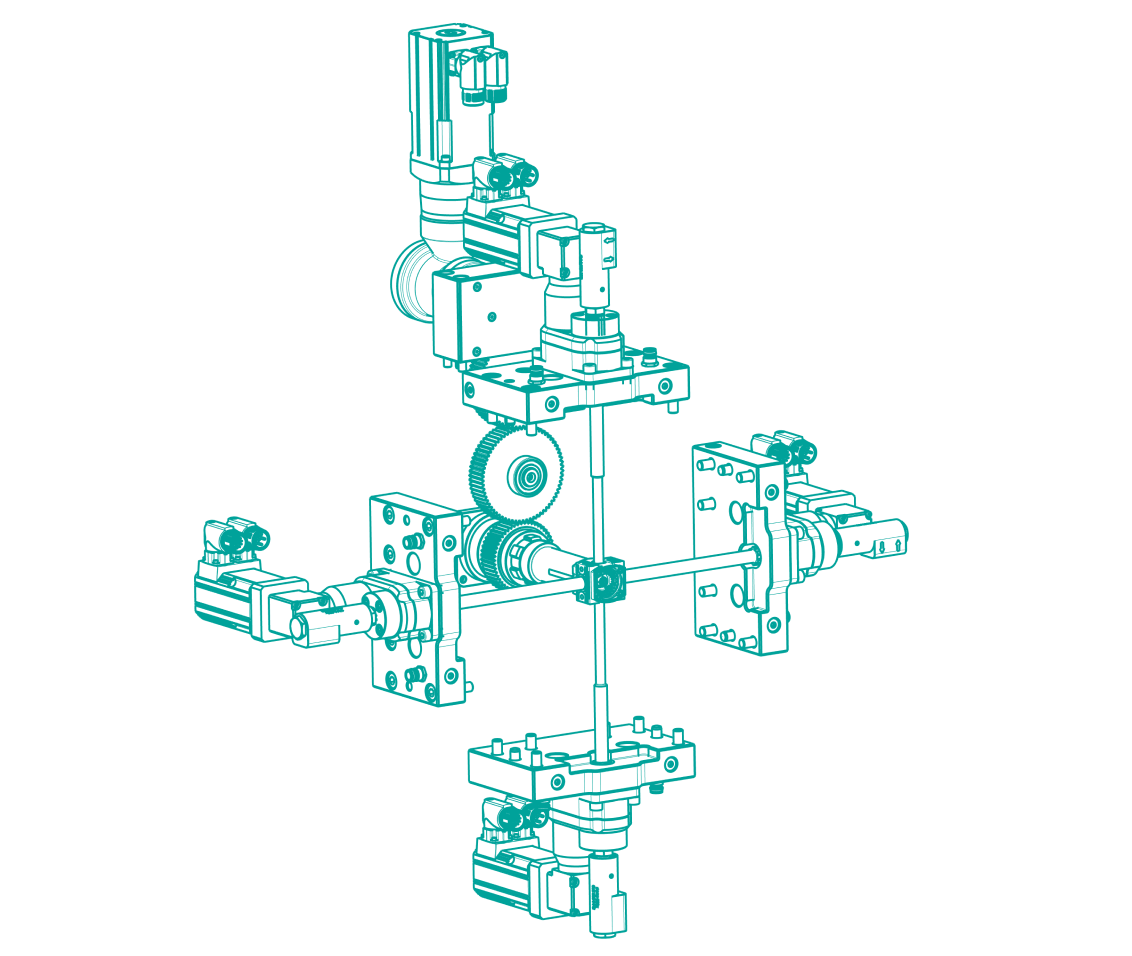

einem hochfesten und hochsteifen glasfaserverstärkten Polyamid (PA66-GF50) her. Seine fünf Innengewinde haben Durchmesser von 1/8“, 1/4“ und 36 mm bei Längen zwischen 12 und 22 mm. Den Positionen dieser Gewinde entsprechend, sind vier der zugehörigen Ausschraubspindeln auf der Auswerferseite des Einfachwerkzeugs, jeweils um 90° zueinander versetzt, parallel zur Trennebene angeordnet. Eine fünfte Spindel bewegt sich parallel zum Auswerferpaket in der Maschinenmittelachse.

Viele Argumente sprachen für Servomotoren

Projektleiter Hendrik Sanio erkannte gleich mehrere Gründe für die Bevorzugung servoelektrischer gegenüber den üblichen, hydraulisch betätigten Ausschraubeinheiten: „Wir können damit die individuellen Bewegungen der einzelnen Kerne exakt steuern. Die jeweiligen Ausdrehmomente lassen sich einzeln überwachen und regeln, und die unterschiedlich tiefen Gewinde lassen sich mit der jeweils optimalen Geschwindigkeit entformen. Der servoelektrische Antrieb erfordert weniger Bauraum und er ermöglicht kürzere Zykluszeiten als hydraulische Lösungen. Zudem entfällt die Gefahr von Verschmutzungen durch auslaufendes Öl.“

Projektleiter

Präzise Ausführung mit zukunftssicherer Technologie

Servomold wählte und dimensionierte die fünf Ausschraubeinheiten anhand der in eigenen Versuchen ermittelten, von 6 bis 33 Nm reichenden Drehmomente (MD). Noch heute ist das Werkzeug mit vier Einheiten des kleinsten lieferbaren Standardtyps SAEW040-050-12-0055 (MD bis 23 Nm) für die 1/8“- und 1/4“-Gewinde sowie mit einem Servo-Winkelantrieb „Zahnrad“ des Typs SWZ070-16-0207 (MD bis 75 Nm) für das große metrische Gewinde bestückt.

Die Kontrolle übernimmt eine mobile Servo-Rack-Steuerung des Typs SRS-8.6, die bis zu sechs Servomotoren regeln kann. Diese passt die Geschwindigkeiten individuell so an, dass alle fünf flüssigkeitsgekühlten Gewindekerne ihre jeweilige Endposition beim Einfahren gleichzeitig erreichen. Die SRS übernimmt auch die lückenlose Drehmomentüberwachung an jeder Servoeinheit und gibt entsprechende Signale beim Erreichen vorgegebener Grenzwerte aus.

Projektübersicht

Gewindekernhülse unten: 33 Nm

Spezielles Kernthema: Kontrolle und Qualität

Auch schon damals mit ein integraler Bestandteil des Systems: Unsere Servosteuerungen inklusive Bedienpanel. Aufgrund des innovativen Bedienkonzeptes können die Mitarbeiter alle wichtige Parameter und Funktionen während des Betriebs überwachen und ansteuern. Auf dem digitalen Display werden alle Daten schnell zugänglich dargestellt, was die kontinuierliche Optimierung des Spritzgießprozesses simpel und übersichtlich macht – über Jahre spart dies Zeit und Ressourcen für aufwändige Wartung oder unnötigen Verschleiß.

Die Servomotoren sind zudem mit Resolver-Lagegebern ausgestattet, deren Nullpunkt am aufgespannten und vorgewärmten Werkzeug jeweils individuell referenziert wird. Dazu Thomas Meister, Geschäftsführer von Servomold: „Wir verwenden gerne Resolver, da diese bewusst vor der Inbetriebnahme des Werkzeugs referenziert werden müssen und somit auch nach einer mechanischen Veränderung durch z.B. Wartungen keine leichtfertige Freigabe erfolgt. Oft entscheidet jedoch die Art der Anwendung und letztendlich der Kunde über die Art des Lagegebersystems.“

Als weiteren Sicherheitsaspekt nennt Meister die bei servoelektrischen Systemen mögliche kontinuierliche Kraftüberwachung, welche die Notwendigkeit einer Werkzeugwartung sehr frühzeitig erkennbar macht, so dass Schäden von vorneherein vermieden werden.

Blick auf die Zukunft mit Servo-Technologie

Energieeffizient und gut zu warten:

Damals schon weiter gedacht

Platzsparend, energieeffizient, problemlos und vorausschauend wartbar. Schon damals bekräftigte Dr. Jan Oliver Hauch, Leiter des Bereichs Projekttransfer Neuheiten Polymer bei Festo Polymer, die Zukunftsfähigkeit des Systems: „Auf Grund des geringen Platzbedarfs dieser Systeme sind auch die Abmessungen des Werkzeugs relativ klein geblieben. Dadurch können wir es auf der sehr energieeffizienten Arburg Allrounder 570 S e2 2000-400 mit 570x570 mm

Holmabstand einsetzen. Und weil dieser Hersteller überwiegend standardisierte Teile verbaut, können wir für die Zukunft eine gesicherte Versorgung mit Ersatzteilen erwarten.“

Uwe Hemmerling, Leiter Werkzeugbau ergänzt hierzu: „Das Projekt „DB Mini“ war das erste einer Vielzahl von Projekten, die wir mit der Firma Servomold realisiert haben. Vor allem die hohe Werkzeugsicherheit sowie die genaue Steuerbarkeit der Prozessabläufe haben uns überzeugt. Servomotorische Bewegungen sind im modernen Werkzeugbau nicht mehr wegzudenken.“